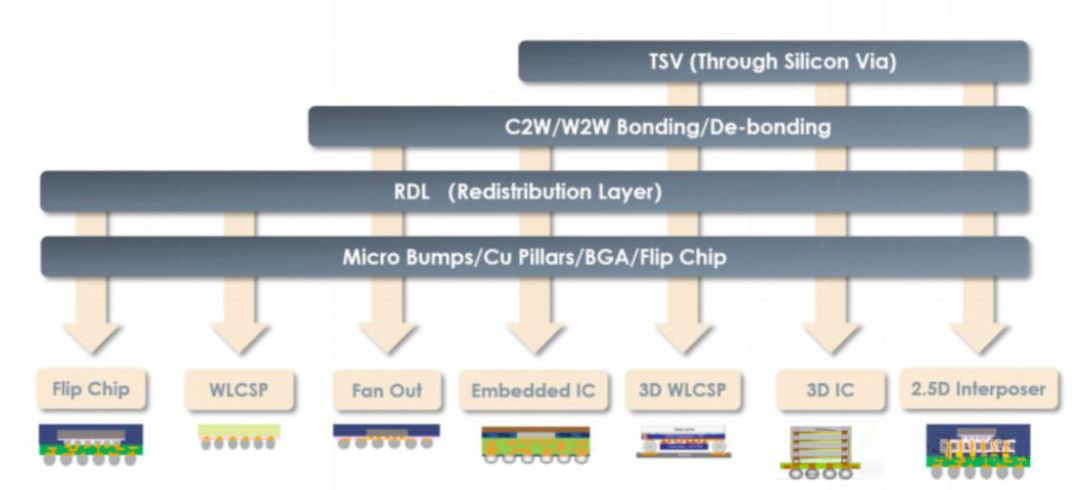

Bumping技术,也称为凸块技术,是一种在半导体封装领域中用于实现芯片与外部电路连接的关键工艺。这种技术通过在芯片表面制作微小的金属凸点(bumps),为芯片提供了电气互连的“点”接口,从而允许芯片与封装基板或其他芯片进行连接。Bumping技术广泛应用于倒装芯片(Flip Chip)、晶圆级封装(Wafer Level Package, WLP)、扇出型封装(Fan-out Package)等先进封装技术中。

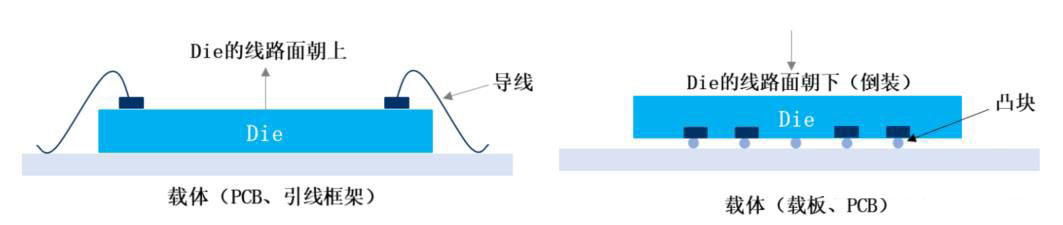

传统封装一般利用引线框架作为载体,采用引线键合互连的形式进行封装,即通过引出金属线实现芯片与外部电子元器件的电气连接;而在先进封装中则主要采用倒装键合互连的方式实现连接。采用Bumping技术相比传统打线,其电气连接路径变得更短,损耗变小;分布电感变小,更适合高速信号传输;连接密度更大,可以在芯片表面形成更多I/O口,数据处理带宽更高;而且生产效率会更高,Bumping的制作过程是整张晶圆同时进行,比传统打线连接生产效率高。

(传统封装的引线键合连接 vs 先进倒装工艺的Bump连接)

Bumping是先进封装电气连接和工艺演化延伸的重要基础。倒装芯片(FC)技术、扇出型(FO)封装技术、扇入型(Fan-in)封装技术、芯片级封装(CSP)、三维立体封装(3D)、系统级封装(SiP)等先进封装结构与工艺实现的关键技术均涉及凸块制造技术。

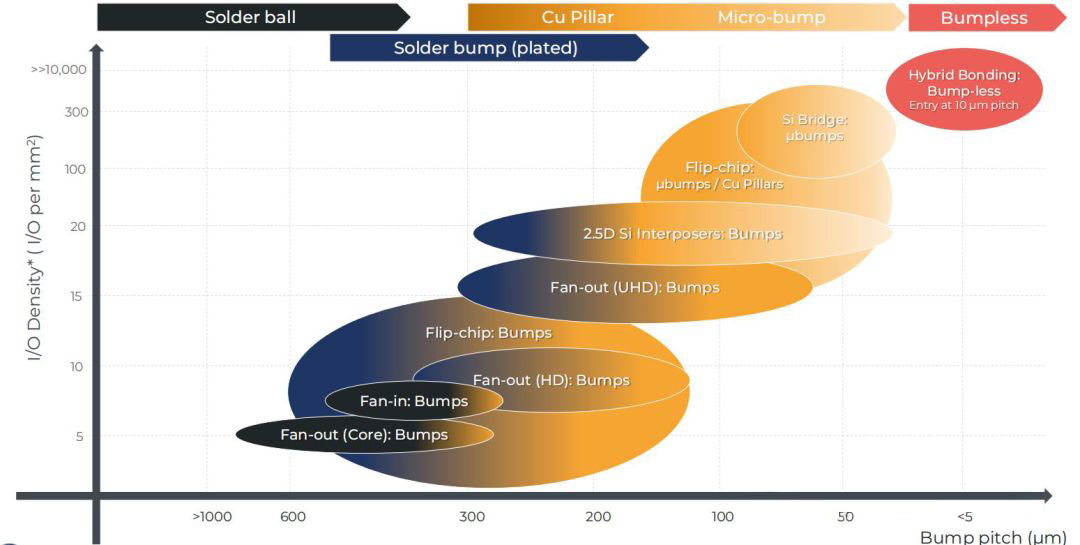

电子封装向着小型化、轻薄化的方向发展,凸块制备工艺呈现出凸块尺寸/凸块间距不断缩小、功能密度不断提高的发展趋势。凸块间距(Bump Pitch)越小,意味着凸点密度增大,封装集成度越高,难度越来越大。

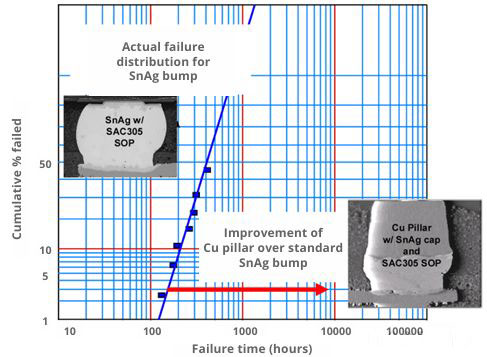

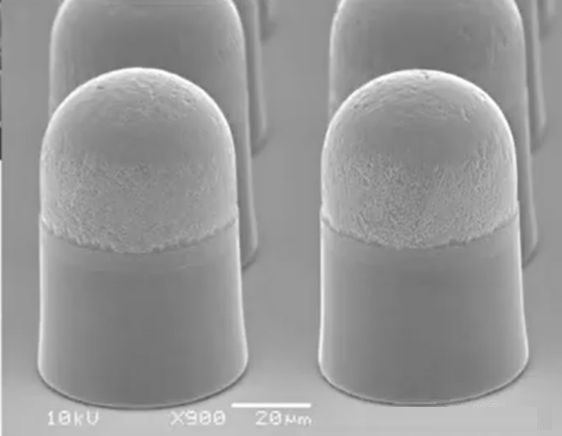

常见的凸块类型主要有两种:Solder bump/焊料凸块, 和Cu pillar bump/铜柱凸块,铜柱凸块比焊料凸块有更好的可靠性,和可接受单列更小的排列间距从而获得更高的封装密度。

上图显示在相同的电流/温度条件及类似的凸块/UBM 结构中,铜柱凸块的寿命比锡银凸块更长。甚至在相同条件下经过 8000 个小 时测试以后,未观察到铜柱凸块发生故障。

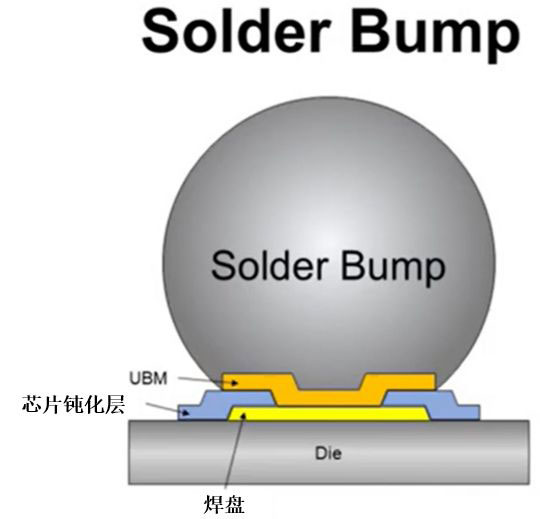

UBM

在凸块下方的UBM(Under Bump Metallization) 扮演着至关重要的角色。它位于芯片的焊盘(Pad)和凸点之间, 通常由3层组成,从芯片焊盘开始有粘附层,载流层,润湿层。UBM有提供良好的黏附性,防止金属扩散,电迁移阻挡,保护焊盘,提高焊接质量,应力缓冲等作用。UBM通常由多层金属组成,如钛(Ti)、铜(Cu)、镍(Ni)和金(Au)等,这些金属层通过不同的工艺,如溅镀、电镀等方法沉积在芯片的焊盘上。

制作焊料凸块通常有3种方法,印刷法(Printing),电镀法(Plating),球滴法(Ball Drop), 其中以电镀法使用最为广泛。

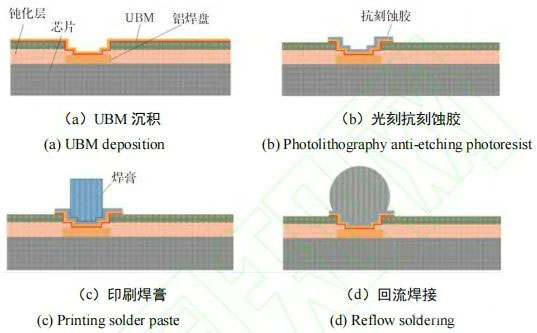

印刷法

印刷法制作焊料凸块通过焊膏的丝网印刷工艺来实现。在焊盘上沉积 UBM 后,使用自动漏印板或丝网印刷结合精密漏印板,对特制的焊膏进行刮板印刷得到焊料图形,并采用回流焊的方式使焊料凸点变为球型。 印刷法成本较低,但可能存在印刷空洞等问题,且难以满足100微米以下间距的要求。

(印刷法制作凸块)

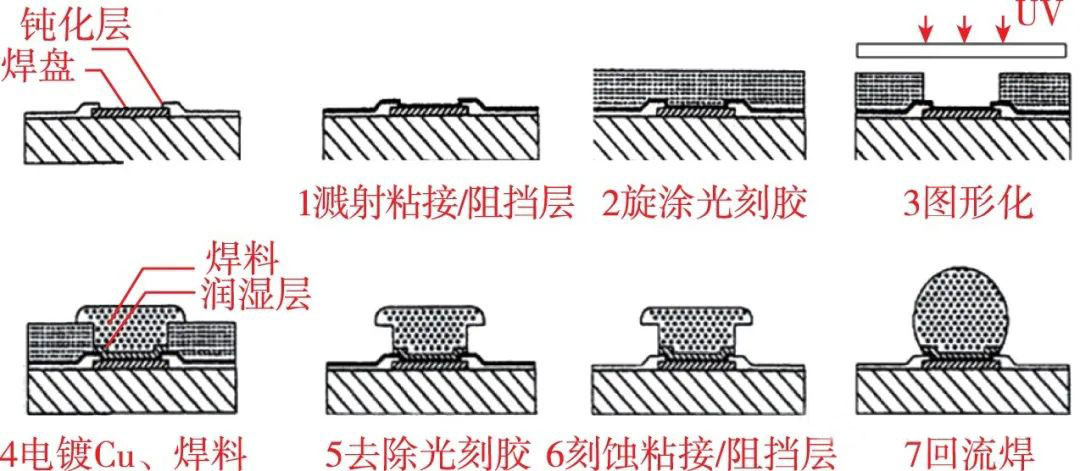

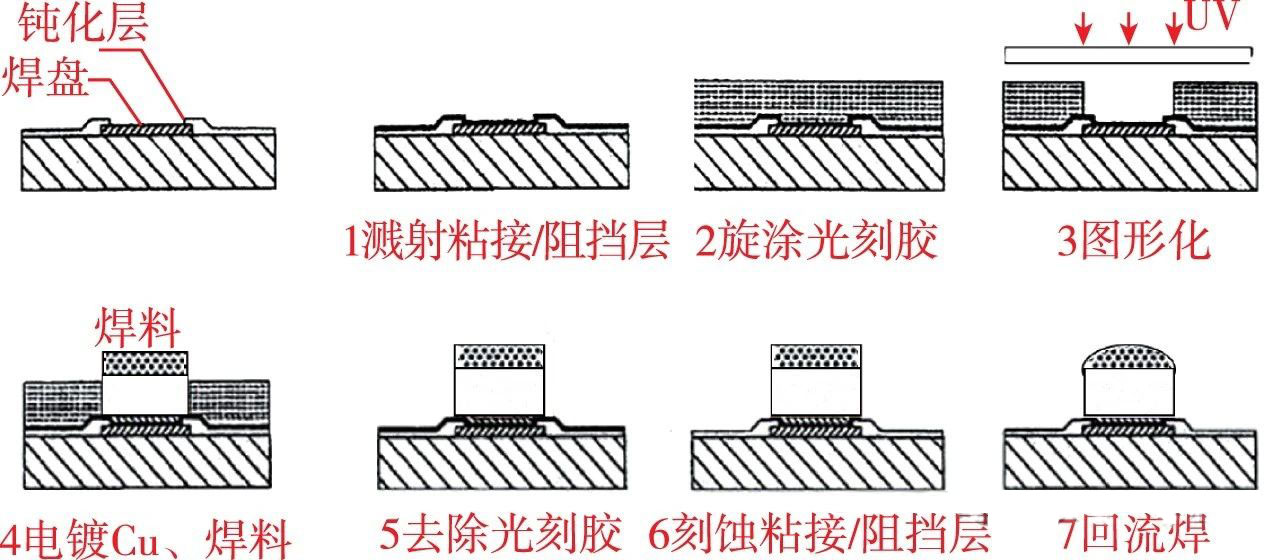

电镀法(Plating)

电镀法包括在晶圆表面沉积UBM(Under Bump Metallization),然后通过电镀在UBM上形成凸块。这种方法可以用于焊球凸块和铜柱凸块的制备,具有较高的良率和生产效率。

电镀法制作焊料凸块)

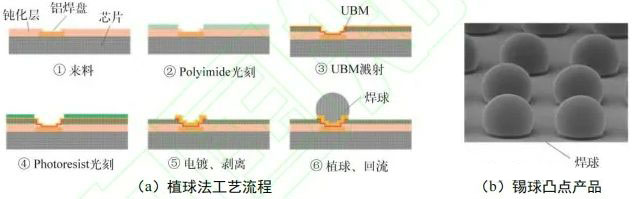

球滴法/植球法(Ball Drop)

这种方法涉及将预制的焊料球(如锡球)放置在晶圆上的指定位置,通常使用自动化设备精确地将焊料球放置在UBM层上。之后,通过回流焊使焊料球与UBM层结合,形成凸块。这种方法适用于倒装芯片(Flip Chip)技术,可以实现高密度的凸块布置。植球法因其工艺稳定、产能大,良品率高,适用于 晶圆凸点的大规模生产,被广泛应用于图像传感器、 电源管理芯片、高速器件和光电器件等领域。但植求法容易发生多球,少球,球偏等问题,在小直径凸块应用中不再适用。

(植球法制作焊料凸块)

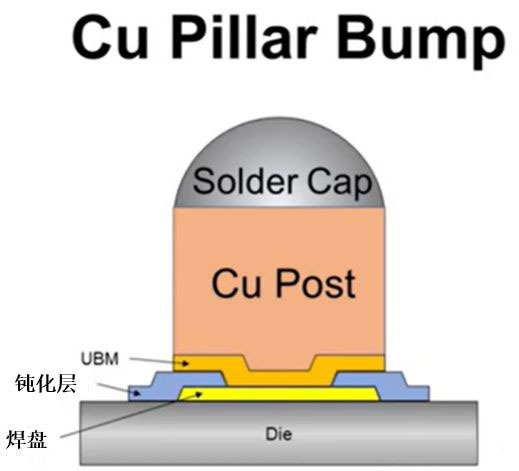

铜柱凸块

铜柱凸点由铜柱和焊料帽组成,铜柱提供机械支撑和电气连接(铜柱还能更好的导热),焊料帽将芯片与基板通过焊接进行电气互连。通常在铜柱和焊料帽之间还会加入金属镍层作为阻挡层,防止焊料帽和铜柱界面在焊接过程中生成金属间化合物,导致器件可靠性和寿命受到影响。

(铜柱凸块制作流程)

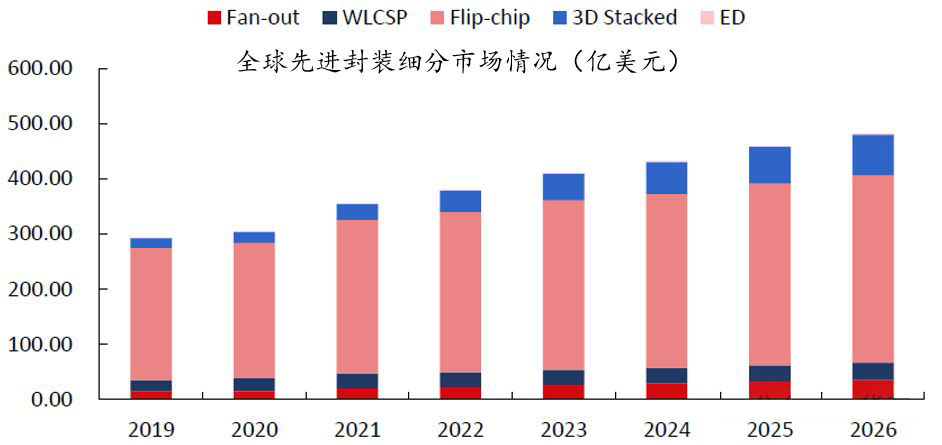

目前全球先进封装市场以FC(倒装芯片)市场为主。根据Yole 数据,预计2020-2026 年2.5/3D 堆叠,层压基板ED 封装和扇出型封装的平均年复合增长率较大,分别为24%、25%和15%。未来部分封装技术在特定领域将会有进一步的渗透和发展,比如FO 封装在手机、汽车、网络等领域会有较大增量空间;2.5D/3D 封装在AI、HPC、数据中心、CIS、MEMS 传感器等领域会有较大增量空间。